HDPE/PP克拉管生产线介绍

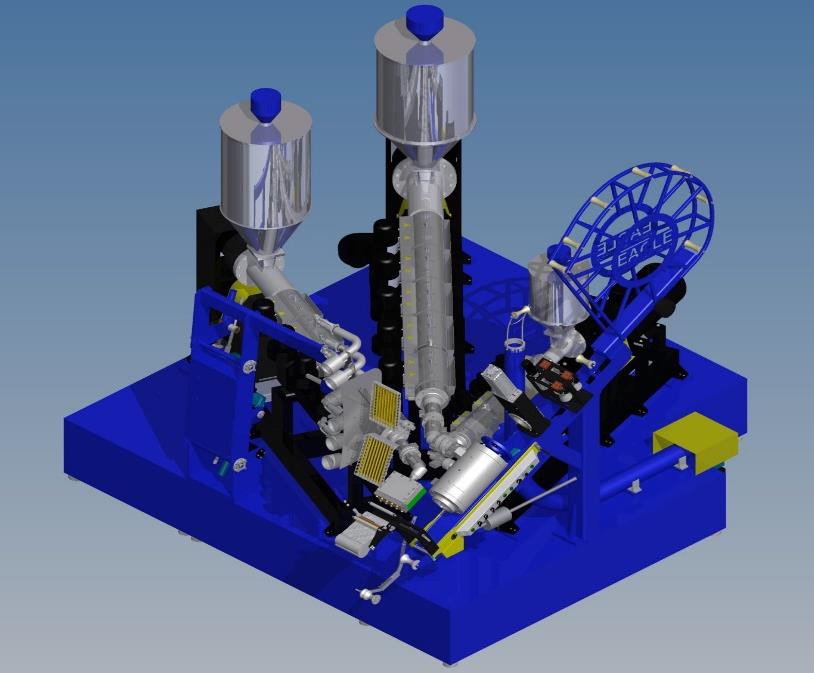

◼大口径高密度聚乙烯(HDPE)或聚丙烯(PP-HM)结构壁缠绕管(B 型)生产线,是我公司引进德国最新技术、结合国内市场情况开发 的新一代大口径排水管生产设备。该设备技术含量高,整个系统设 计与模具设计参照欧洲先进技术,精心制造具有欧洲技术质量水平 的系统。该生产线设备具有以下明显特点:

◼优化的往挤出机摆放方式,大大缩 短挤出机流道,降低融体压力及 挤出机功耗。

◼采用多机共挤设计,管材内层及增强内层、外层料由多台挤出机分别 挤出,因而可根据原料性能、实际生产状况及客户实际需求,在同一 管材中采用多种材料,用于提高管材强度及其它性能,同时降低管材 成

◼采用欧洲最新技术的高效、节能聚烯烃专用挤出 机,具有能耗低、产量高、融温低、融体均匀等 优点。(可根据客户要求采用国内外知名品牌的 产品,像BUTTENFELD, KRAUSS MAFFEI, DEKUMA)。

◼挤出机采用交流变频专用电机,省电, 易于维护。

◼硬件配置高,整个系统采用高品质国际品牌产品(SIEMENS, ABB, SCHNEIDER, PHONIEX),确保设备运行稳定、可靠。

◼采用T型双缓冲结构流道的内壁模体及组合式口模,保证无搭接熔 接缝、管材的内壁厚度均匀、光滑。口模采用快速更换结构的设 计及同种宽度的口模厚度可调设计,可以非常便捷迅速的更换规 格,从而节省时间、降低劳动强度、提高生产效率。

◼独特的包覆模具设计,将外层包覆料与内支撑的PP波纹管紧紧贴合,使包 覆料层与PP波纹管一起承压,且包覆层与管材内壁接触处料薄,而受力面 料层厚,这样的设计可以提高管材的环刚度高。另外,包覆模具采用组合 式设计,模具更换时间极短,十几分钟可将不同规格的模具更换完,缩短 了生产时间,节约能耗及人工费用。

◼采用意大利BRAHMA进口燃气点火、火焰检测及控制系统,保 证加热系统的安全性及可靠性。同时每路喷火嘴的燃气流量都

可 控制,节省燃气。

◼采用短波快速红外线加热用于第二层缠绕,95%以上的热量可被材 料表面吸引,具有加热快、节能。(可根据要求配备燃气红外加热

◼采用具有自动控制及缓冲功能的PP波纹管预输送及SIEMENS伺 服电机双同步带主送管装置,速度精确、稳定。气动自动切断, 简单、易用。

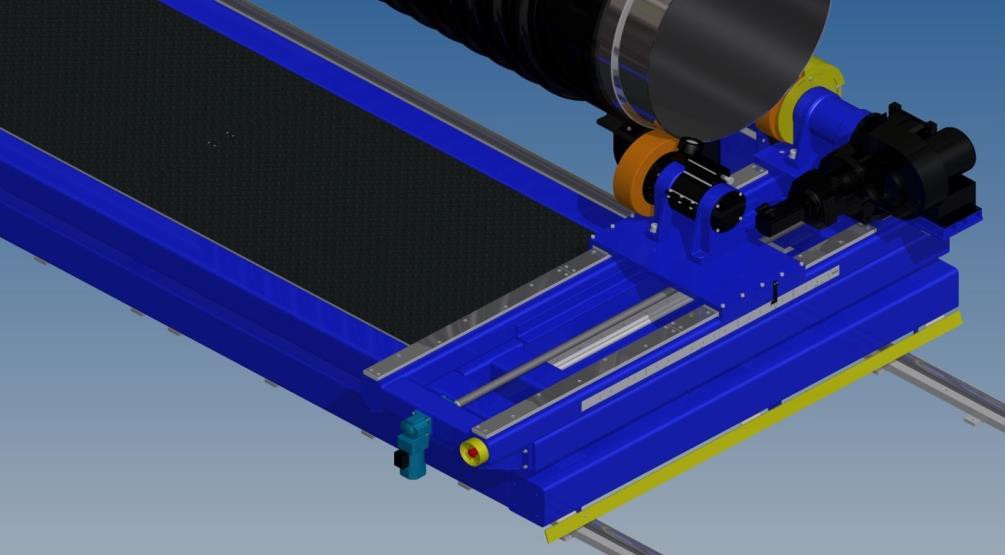

◼多片式管材内壁压紧及包覆管导向装置,可使克拉管内壁均匀的贴合到 缠绕模具上,并将接合缝压实。

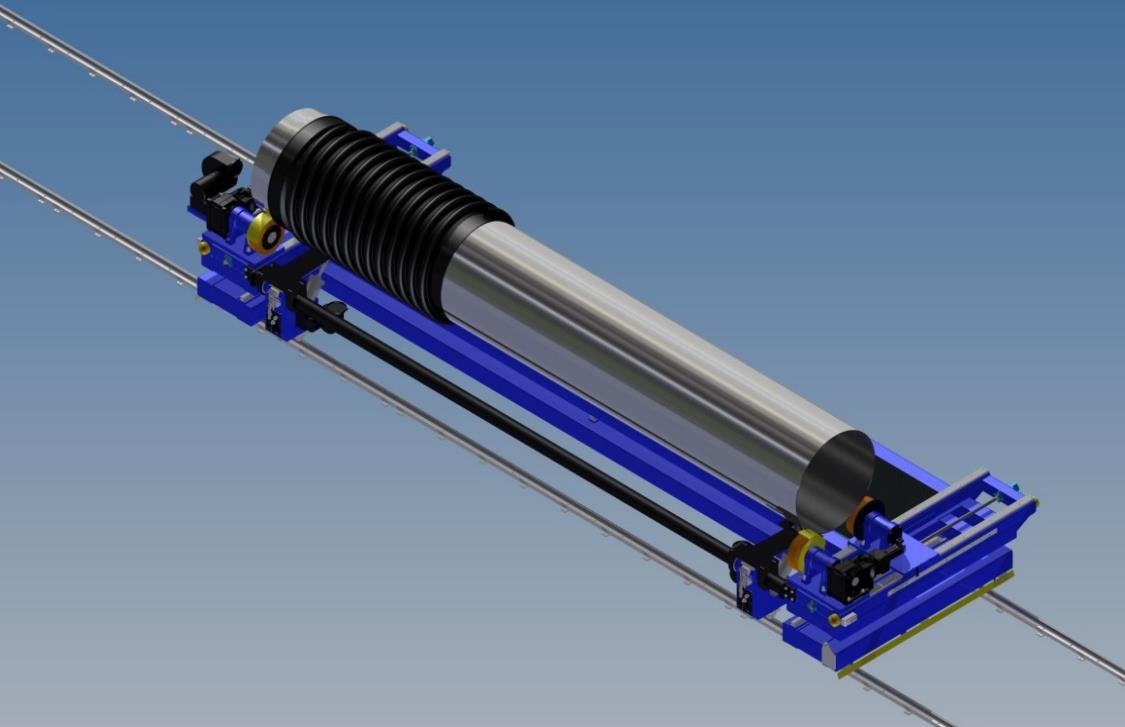

◼采用缠绕平台移动结构,缠绕平台可以纵向移动,也可以前后移动用于调节与挤出模具之间的距离,以便于生产不同口径的HDPE克拉管。

◼整个缠绕平台采用焊接后整体加工的工艺,整体性好,承重大,并保 证模具两端的支撑轮在同一水平高度,保证了运行稳定可靠,提高制 品质量。

◼缠绕平台采用SIEMENS伺服电机及精密减速机双端驱动,这样 在生产过程中,模具两端受到相同的力及旋转速度,生产更加稳定, 可靠,同时提高模具的寿命。

◼切削修整台采用双工位设计,一工位专门用于克拉管冷却,另一工 位即用于冷却又用于承插口修整,可大幅提高小口径克拉管生产速度 及产量。

◼切削刀采用硬质合金刀具或者可更换硬质合金刀头的刀具,切削 面美观、平整,使用寿命长,承插口切削处设有厚度限位装置, 保证切削尺寸精准可靠。

◼脱模系统采用全自动液压支撑平台牵引式设计,脱模效率高,运行稳定,可靠, 系统维护简单,保护缠绕模具避免在脱模中受到伤害,提供了模具的 使用寿命。

◼人工修整系统配有移动式液压升降平台及电子称,可方便的移动 管材并记录管材的重量。

◼生产工艺独特、新颖

◼采用独特的热态缠绕成型工艺,产品适应范围宽,在同一生产线 上可生产口径300mm至4000mm不同结构形式的大口径塑管产品。

◼采用独特的热态缠绕成型工艺,产品适应范围宽,在同一生产线 上可生产口径300mm至4000mm不同结构形式的大口径塑管产品。

◼产品换型快,尺寸加工灵活

◼只需要换不同尺寸的模具,即可在短时间内完成产品更换,并可

按用户要求加工管长在6m以内任意长度规格的产品。

◼具有强大克拉管模具加工能力

◼我公司可按客户要求设计生产直径DN200至DN4500mm,长度2000mm 至10000mm的缠绕模具。